- 我的订阅

- 科技

我们正处于一个信息大暴发的时代,每天都能产生数以百万计的新闻资讯!

虽然有大数据推荐,但面对海量数据,通过我们的调研发现,在一个小时的时间里,您通常无法真正有效地获取您感兴趣的资讯!

头条新闻资讯订阅,旨在帮助您收集感兴趣的资讯内容,并且在第一时间通知到您。可以有效节约您获取资讯的时间,避免错过一些关键信息。

仅需100毫秒!我国实现大型永磁电机整体充退磁

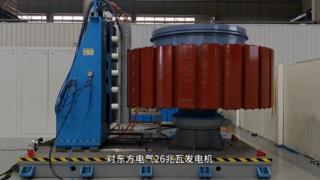

快科技11月14日消息,据华中科技大学官网发文,该校李亮教授团队与东方电气集团东方电机有限公司合作,成功实现26兆瓦全球最大风力发电机的原位退磁与退磁后的再饱和充磁。

据悉,永磁电机作为新能源发电、电动汽车、轨道交通和舰船驱动等领域的核心设备,其动力源磁极由众多稀土永磁体构成,而这些永磁体又是由大量磁钢拼装而成。

在投入使用前,这些磁钢需要经过磁场饱和充磁以获得稳定的磁性。然而,传统的“先充磁后组装”工艺由于磁钢间的巨大排斥力,导致组装难度大、危险性高且效率低下。

针对这一难题,李亮教授团队历经十多年的潜心研究,终于在国际上首创了大型永磁电机的“无磁装配-整体充磁”技术。这一技术颠覆了传统工艺,先进行无磁装配,再进行整体充磁,使得除最后一道充磁工序外,整个制造过程中均无磁场力干扰。

相较于传统技术方案,采用该团队的原位充退磁技术,只需通过100多毫秒的放电即可完成整个磁极的充退磁,能耗不到加热退磁技术的百分之一。

这一创新不仅显著提升了制造效率8-10倍,还确保了电机转子的动平衡调节精度,同时保障了磁极性能、电机机电性能和人身安全。

此外,针对现有大型永磁装备在运维及退役回收过程中面临的磁极无磁拆卸难题,李亮教授团队也提出了解决方案。传统的加热退磁技术需要将重达100-200吨的电机转子加热至300℃并保温12小时,不仅能耗巨大,污染严重,而且报废率高。

而李亮教授团队采用的交流退磁技术,则能在不到200毫秒的时间内实现整机退磁,且能耗、污染、报废率和成本均极低。这一技术使得退磁后的磁极和永磁块能够轻松拆卸并再利用、再加工,真正实现了退役风机的绿色再制造。

【本文结束】如需转载请务必注明出处:快科技

责任编辑:鹿角

文章内容举报

以上内容为资讯信息快照,由td.fyun.cc爬虫进行采集并收录,本站未对信息做任何修改,信息内容不代表本站立场。

快照生成时间:2024-11-14 12:45:01

本站信息快照查询为非营利公共服务,如有侵权请联系我们进行删除。

信息原文地址: