- 我的订阅

- 科技

我们正处于一个信息大暴发的时代,每天都能产生数以百万计的新闻资讯!

虽然有大数据推荐,但面对海量数据,通过我们的调研发现,在一个小时的时间里,您通常无法真正有效地获取您感兴趣的资讯!

头条新闻资讯订阅,旨在帮助您收集感兴趣的资讯内容,并且在第一时间通知到您。可以有效节约您获取资讯的时间,避免错过一些关键信息。

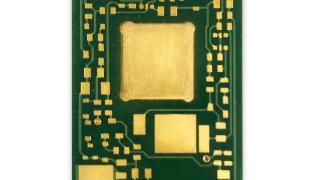

PCB压合工艺全流程解析:造物数科助力高效PCB打样

在高度集成化与微型化的电子制造前沿领域,PCB压合工艺作为连接电子元件与实现复杂电路功能的关键桥梁,其重要性不言而喻。这一工艺通过精确控制高压、高温及多层材料的复合过程,实现了铜箔、绝缘基材等关键组件的分子级融合,不仅关乎电路板的电气性能、机械强度与热稳定性,更是推动电子产品向更高性能、更小体积、更低功耗迈进的核心驱动力。本文将从多个维度,深入剖析PCB压合工艺流程,帮助工程师和制造商们更好地理解和掌握这一关键技术。

一、PCB压合工艺流程介绍

PCB压合工艺流程主要包括预处理、层压、冷却和后处理四个关键步骤。每一步都需严格控制参数,以确保最终产品的质量和稳定性。

1、预处理

预处理是PCB压合前的必要准备,旨在提高板材表面的平整度和清洁度。这包括去除板材表面的污垢和氧化物,以及对板材进行表面处理,如化学镀铜、化学镀镍等。预处理的目的在于增强板材的表面粗糙度和附着力,为后续层压过程打下坚实基础。

2、层压

层压是PCB压合的核心环节。在这一步骤中,需要将多个单层板材按照设计要求进行堆叠,并在板材之间加入预浸料(即半固化片)和铜箔。预浸料在高温高压下会软化流动,填充板材之间的空隙,实现各层之间的紧密结合。层压过程中,需要精确控制压合时间、温度和压力等参数,以确保板材之间的粘合度和压合质量。

3、冷却

层压完成后,需要将板材进行冷却。冷却的目的是使板材中的预浸料和铜箔固化,保持板材的形状和稳定性。冷却的时间和温度需要根据板材的材质和厚度进行调整,以避免因不均匀冷却导致的翘曲或分层现象。

4、后处理

后处理是PCB压合工艺流程的最后一步,包括去除板材表面的残留物和氧化物,以及对板材进行切割、钻孔、铣削等加工。这些操作旨在使板材达到设计要求,并保证其质量和稳定性。在后处理过程中,还需要对板材进行严格的检验和测试,以确保其电气性能和机械性能均符合要求。

二、PCB压合工艺流程中的关键点控制

1、材料选择:不同的PCB应用场景需要选择合适的内层芯板、半固化片和铜箔。材料的选择应综合考虑耐热性、耐湿性、电气性能等因素。

2、温度控制:压合过程中的温度控制至关重要。温度过高可能导致材料分解,过低则无法充分固化。因此,需要根据材料特性和板的结构精确控制升温速率、保温时间和降温速率。

3、压力控制:压力不足会导致层间结合不紧密,影响PCB的性能和可靠性。而压力过大则可能压伤内层线路或造成板的变形。因此,需要找到合适的压力值,确保各层贴合紧密且无损伤。

4、叠层对准精度:各层的对准偏差会影响线路的连接和信号传输。因此,需要采用高精度的定位工具和工艺,保证对准精度在规定范围内。

5、压合时间:压合时间的长短直接影响树脂的固化程度和层间结合质量。时间过短,树脂无法充分固化;时间过长,则可能影响生产效率和材料性能。

总的来说,PCB压合工艺流程是电子制造业中不可或缺的一环。通过严格控制预处理、层压、冷却和后处理等步骤中的各项参数,以及关注材料选择、温度控制、压力控制等关键点,可以打造出高质量、性能可靠的PCB产品。对于工程师和制造商而言,深入理解和掌握PCB压合工艺流程,将有助于提高生产效率和产品质量,从而在激烈的市场竞争中脱颖而出。

以上内容为资讯信息快照,由td.fyun.cc爬虫进行采集并收录,本站未对信息做任何修改,信息内容不代表本站立场。

快照生成时间:2025-05-06 21:45:01

本站信息快照查询为非营利公共服务,如有侵权请联系我们进行删除。

信息原文地址: